中國素來有“基建狂魔”的美譽,

但“基建狂魔”美譽的背后

是中國工程裝備的強有力支撐

它們當中有

全球最大整孔預制箱梁架橋機

全球最大上回轉式塔機

4800噸智慧吊裝系統、“世界第一吊”

......

翻山越海,登頂全球之最

快和小建君一起看看

中國工程裝備是如何

成就“基建狂魔”美譽的

↓↓↓

4月7日,由中鐵科工集團研制的“越海號”運架裝備順利在浙江杭甬高速復線架設第4片1800噸箱梁,這標志著世界最大噸位——1800噸整孔預制箱梁運架裝備告成。

“越海號”是我國自主研發制造的目前世界最大整孔預制箱梁架橋機,它能適應不同跨徑、小曲線半徑、左右幅高低墩等多種特殊工況,還可以利用無級偏心可調吊具實現轉體梁的架設,滿足了項目施工中面臨的超高段橋面漸變橫坡的技術要求。截止目前,“越海號”已取得3項發明專利,另有兩項發明專利正在申請。

杭甬高速復線寧波段一期工程工況復雜,其中海域段施工的50米整孔預制箱梁,單幅寬度16.5米,單體重達1800噸,是目前國內梁上運架單體最重的超大噸位整孔預制箱梁,而當時國內并沒有適用這樣噸位箱梁的工程裝備。面對挑戰,中鐵科工承擔起此次攻堅克難的重任,克服疫情影響,最終如期交付了新大國重器——“越海號”,它將在杭甬高速復線寧波段承擔架設663榀箱梁的任務。

據介紹,“越海號”有多方面優勢——穩如泰山,強風無憂:“越海號”作業過程中能夠經受8級大風,非工作狀態時能夠經受12級大風,大風來襲時無需折返躲避,既安全可靠,又節約成本;身姿靈活,不懼大彎:架橋機的橫移機構和旋轉軸讓R1800米小曲線架梁難題迎刃而解,運梁車的回轉機構和自適應液壓系統讓過彎無需漂移;無級調整,適應起伏:可以輕松應對橋面縱坡橫坡疊加漸變的復雜工況,保證運梁、架梁時的平穩和安全;角度可選,輕松轉梁:架橋機配備有“偏心可調吊具”,可以在架設過程中對箱梁進行不同角度的旋轉,隨需成坡,大大節約箱梁制作成本;一機兩用,不挑輕重:架橋機裝配有可縱移前輔助支腿,能夠實現變跨操作,讓架橋機除了能架設50米長、1800噸的箱梁外,還能架設40米長1300噸重的箱梁,適用性強。

3月24日,世界最大塔式起重機——由中聯重科研發的常泰長江大橋W11000-450塔機設計方案通過江蘇省交通工程建設局常泰橋指組織的專家評審會。W11000-450塔機生產下線后,將刷新塔機生產制造記錄,成為行業領跑者,助力世界級超大跨徑橋梁建設。

評審專家聽取了塔機設計和制造單位關于塔機設計方案以及結構計算復核的匯報,研閱了相關資料,經質詢和討論,認為塔機設計方案內容全面,資料翔實,符合相關標準規范,設計方案總體可行,經修改完善后可指導塔機加工制造。

據悉,W11000-450塔機為上回轉自升式平頭塔機,集成了ETI智控系統、人臉識別考勤系統、視頻監控系統、防碰撞系統、智能頂升系統及垂直度偏角監測系統等成熟的智能化技術,最大起重力矩達到11000噸·米,額定最大起重量達到450噸,起重臂工作長度最長達到75米,最大附著起升高度達到371.8米,據了解,該噸位級別的塔機是全球首位開發制造。W11000-450塔機將主要用于常泰長江大橋5號墩主塔中塔柱和上塔柱吊裝施工,可大大縮短主塔現場施工時間,提高主塔施工質量。

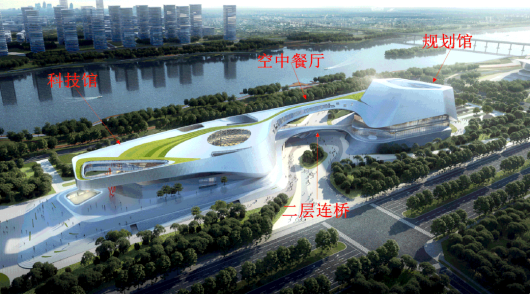

常泰長江大橋效果圖

超200噸鋼箱梁空中“蕩移”88米

4月4日,新田長江大橋一片重達212.9噸的鋼箱梁在跨纜吊機牽引下,以“蕩秋千”的方式緩緩移至就位,大橋鋼箱梁成功實現首次“蕩移”。

新田長江大橋主跨為1020米,是重慶市和三峽庫區目前在建最大跨徑鋼箱梁懸索橋,橋址區具有“兩高、一陡、一深”的獨有特點,即塔高、鋼箱梁吊裝高度高、岸坡陡峭及河道水深,給大橋施工帶來多項“卡脖子”難題。大橋鋼箱梁共有57節段。依據兩岸地形條件及吊裝時長江水位,兩岸鋼箱梁各需蕩移5節段,共計10節段。岸坡區地形陡峭,環境復雜,吊裝施工時水位高程較低,南岸岸坡區長達近70米,對岸坡區梁段船舶定位及吊裝施工都具有極高難度和極大風險。

為實現高效優質施工,項目通過汲取總結原駙馬長江大橋鋼箱梁“蕩移”經驗,結合大橋實際,專項比較研究,優化采用跨纜吊機+長吊索蕩移安裝方案。大橋首段鋼箱梁需經空中兩次連續接力蕩移加水平牽引16米才能安裝就位,梁段連續蕩移跨度達到88米,對吊裝施工安全、技術精度要求極高。通過運輸船托運至橋址配合定位船就位,然后采用跨纜吊機垂直起吊,配合長吊索經兩次蕩移和一次平移后至橋面安裝點,最后采用“前吊后支”法進行安裝,從而實現大橋鋼箱梁首次“蕩移”。與常規岸坡區搭設支架施工方法相比,有效保證了蕩移過程中的安全、質量及進度,同時為大橋建設節約500多萬元成本。

“黃河第一拱,世界第一吊”

齊魯黃河大橋420米主拱順利合龍

3月15日,齊魯黃河大橋重達6800噸的主跨300米拱肋整體提升完成,標志著主橋420米跨拱肋順利合龍,也標志著世界最大下承式網狀系桿拱橋主跨合龍跨黃通道建設再進一步,為項目如期完工打下了堅實的基礎。

“世界第一吊”成功突破項目最難關鍵節點,跨度300米拱肋整體提升工作是整個齊魯黃河大橋主橋工程的最關鍵節點,是技術難點最高、施工風險最大的工序,該節點的圓滿完成為項目如期完工奠定堅實基礎。

本次拱肋整體提升、合龍一次性創下了四項“第一”:一是橋梁工程三段法作業中提升重量世界第一,其整體提升重量6800噸,大約相當于220架波音737飛機的重量;二是在黃河上首次采用提升合龍技術;三是世界橋梁中首次采用不單獨設置合龍段進行拱肋提升合龍作業;第四,它還標志著世界上最大下承式網狀系桿拱橋主跨合龍完成,是名副其實的“黃河第一拱、世界第一吊”。

3月8日,中建三局承建的西安“一帶一路”文化交流中心跨度150米的鋼結構橋餐廳順利提升至25.85米高空,標志著國內單體建筑最大跨度空中連橋施工順利完成,項目連續刷新兩項國內紀錄!

該項目橋餐廳包含800根鋼構件,重達4200余噸,施工包含地面拼裝、提升架安裝、首次提升、安裝加腋、提升就位、卸載提升架并安裝嵌補桿件六大步驟。橋餐廳提升采用“計算機控制豎向累積外擴液壓提升技術”、“躍層支撐體系下復雜結構高空散件安裝技術”,累計設置吊點12個,提升油缸18個,最大可提升重量為7100噸,采用“吊點油壓均衡,結構姿態調整,位移同步控制”分級加載的同步提升和卸載落位控制策略。3月1日,開始首次提升,完成加腋結構安裝;3月8日,進行最終提升,以每小時2米的提升速度穩步推進,奮戰8小時后提升就位。

除了基建、市政項目以外,大型石化項目也成了超級裝備的一個競技場,一批令人震撼的超級吊裝設備在一個個石化項目發揮著重大作用。

3月25日,由中國石油六建公司升級改進的4800噸智慧吊裝系統,在盤錦吊裝項目大件吊裝作業中大顯身手,千噸級設備一次吊裝就位。

本次被吊裝設備為200萬噸/年渣油加氫裝置保護反應器(R-105),整體吊裝質量達1016噸。結合實際,項目部采用單門型組合的4800噸智慧吊裝系統進行主吊,一臺750噸履帶吊車輔助溜尾。受限于現場施工及運輸條件,本次吊裝通過“雙梁滑移”的方式進行。這是4800噸智慧吊裝系統使用以來首次啟用,也是本次吊裝的難點。在“雙梁滑移”中,利用雙千斤頂系統推著橫向滑動,并通過各項傳感控制系統實現同步,體現了4800噸智慧吊裝系統高精度的特性。

當日上午8時,吊裝正式開始。4800噸智慧吊裝系統與溜尾吊車共同作用,使反應器離開鞍座,隨后通過雙梁滑移系統,反應器在大梁頂部滑移3920毫米至中心位置,并繼續向上提升,直至完全豎立。隨后,反應器繼續滑移3580毫米至基礎正上方,通過回轉機構整體旋轉180度,一次安裝就位。

據介紹,截至目前,盤錦吊裝項目200萬噸/年渣油加氫裝置已就位就位8臺設備,240萬噸/年加氫裂化裝置就位2臺設備。4800噸智慧吊裝系統首戰告捷,掀起盤錦吊裝項目大件設備吊裝高潮。

3月22日上午,石化起運公司4000噸一號車順利完成三江化工項目部125萬噸/年輕烴利用裝置首臺大型設備吊裝任務。本次吊裝設備為50區丙烯汽提塔T-1530,設備規格為Φ5400mm×62850mm,設備吊裝重量達732.5噸,采用單主機抬吊遞送法進行吊裝作業,主吊吊車為XGC88000四千噸級履帶式起重機(一號車),溜尾吊車選用1250型履帶式起重機。

三江化工項目于春節期間開始組織4000噸履帶吊車進場組裝,為克服組車作業期間天氣惡劣、工作量大、時間緊張等困難,項目部全體人員加班加點共同努力,不僅圓滿完成了4000噸履帶吊車1號車2號主提升卷揚鋼絲繩兩端繩頭調換工作,而且如期完成了4000噸和1250噸履帶吊車組車任務。同時,項目部積極與業主就方案和地基處理等方面進行溝通、對接,不斷優化方案,確保設備吊裝各步驟有序完成。